Un procedimiento de identificación de averías es un conjunto estructurado y organizado de pasos que se siguen sistemáticamente para detectar y diagnosticar problemas, fallos o anomalías en un sistema, equipo o máquina. Ya hemos hablado en artículos anteriores de la importancia sobre ser metódicos y ceñirnos a un proceso de trabajo.

El proceso de identificación de averías.

El objetivo principal es la localización y comprensión de la causa raíz de la avería. Este es el único camino viable para poder tomar medidas correctivas de manera eficiente y efectiva. Este proceso es crucial en el mantenimiento industrial y en la gestión de activos, ya que permite minimizar los tiempos de inactividad no planificados y optimizar la operatividad de los equipos. No ceñirnos al plan de trabajo es dejar la puerta abierta a la improvisación y a la ocurrencia.

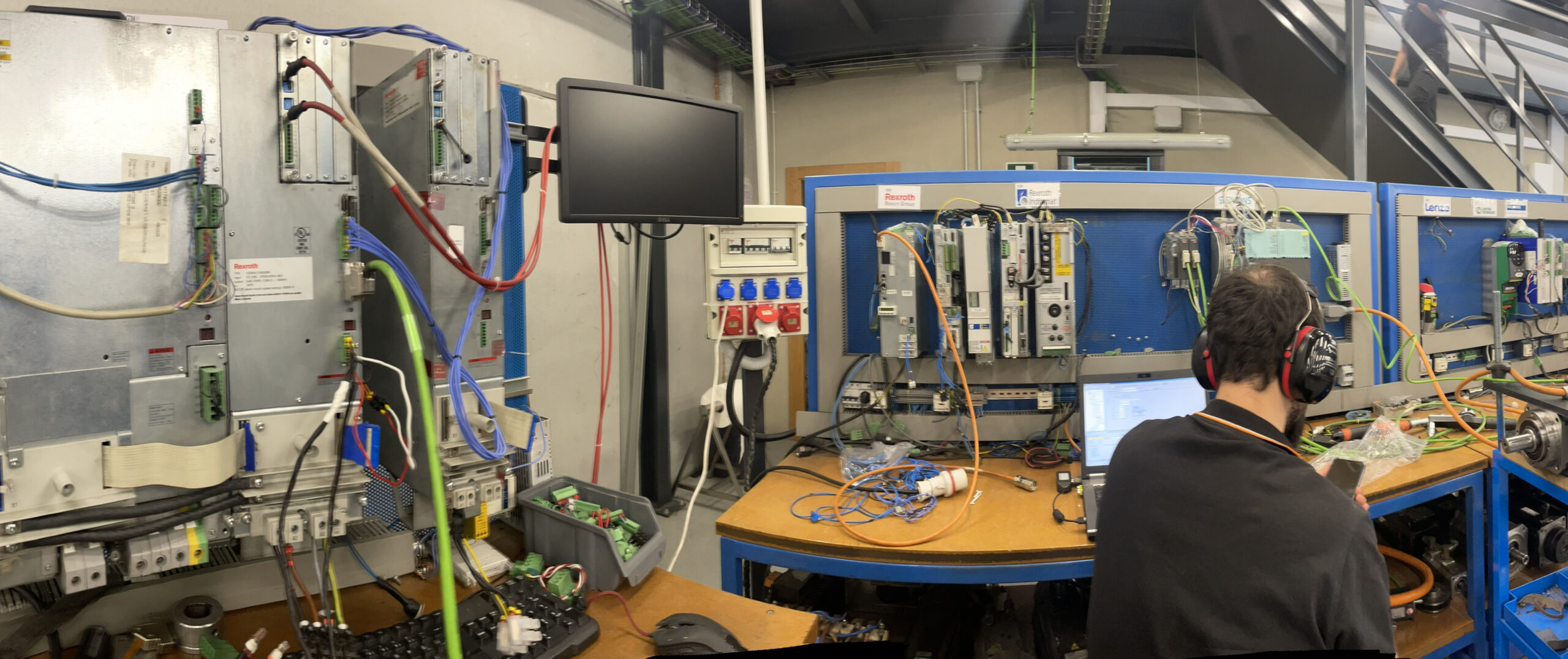

En este primer paso del proceso de identificación, nuestro departamento de controlcheck cobra especial importancia. Gracias a los bancos de pruebas podemos localizar fallas e identificarlas perfectamente. Posteriormente y una vez realizada la reparación, el equipo regresará a este departamento con el objeto de garantizar la reparación de la avería.

Los pasos genéricos del proceso de identificación.

Ya os hemos hablado de procedimientos concretos en diferentes áreas del servosistema, la electrónica industrial y otras áreas de conocimiento relacionadas con la actividad de GDM. Aunque cada proceso es específico dependiendo de si estamos trabajando con un spindle o con un servomotor, o se trata de un robot, o por el contrario estamos ante una avería electrónica. Siempre y en todos los casos, podremos hablar de un proceso genérico de actuación, que se podrá adaptar a cada reparación concreta.

Un procedimiento de identificación de averías generalmente sigue una serie de pasos predefinidos que incluyen:

Un procedimiento de identificación de averías generalmente sigue una serie de pasos predefinidos que incluyen:

Observación Inicial:

Los técnicos o personal encargado de la identificación de averías comienzan observando el sistema o equipo en cuestión. Pueden utilizar sus sentidos y herramientas básicas para detectar señales visuales, sonidos anormales, olores inusuales y otros indicios de problemas. Para ello siempre partimos de las indicaciones que el cliente nos transmite en el parte de avería.

Recopilación de Datos:

Recopilación de Datos:

Se recopilan datos relevantes sobre el equipo, como su historial de mantenimiento, datos operativos recientes, registros de mantenimiento previos y cualquier otro dato que pueda ser útil en el diagnóstico. Nosotros guardamos información de todas las averías tratadas, lo cual nos permite tener un histórico muy importante para conocer la vida de todos los equipos de nuestros clientes. Pero también nos sirve para identificar problemas tipo en cada marca y modelo de equipo.

Análisis de Datos:

Los datos recopilados se analizan para identificar patrones, tendencias o correlaciones que puedan ayudar a entender la causa probable de la avería. Las tablas históricas nos permiten contrastar y consensuar información a partir de la experiencia.

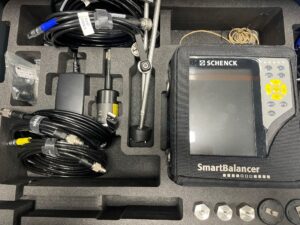

Pruebas y Mediciones:

Se realizan pruebas específicas y mediciones utilizando herramientas y tecnologías adecuadas para verificar las hipótesis iniciales y obtener información más precisa sobre el estado del equipo.

Comparación con Normas:

Se comparan los resultados de las pruebas y mediciones con las especificaciones y normas establecidas por el fabricante o las normativas industriales para determinar si el equipo está funcionando dentro de los límites aceptables.

Diagnóstico de la Causa Raíz:

Diagnóstico de la Causa Raíz:

Utilizando la información recopilada y analizada, se identifica la causa raíz de la avería. Esto puede implicar comprender problemas mecánicos, eléctricos, químicos o de otro tipo que hayan llevado al fallo.

Documentación:

Todos los hallazgos, datos recopilados, pruebas realizadas y el diagnóstico de la causa raíz se documentan de manera completa y detallada para futuras referencias y para apoyar la toma de decisiones.

Acciones Correctivas:

Basándose en el diagnóstico, se desarrolla un plan de acción para abordar la causa raíz y corregir el problema. Esto puede incluir reparaciones, reemplazos de piezas, ajustes en el proceso o cualquier otra acción necesaria.

Verificación y Pruebas Finales:

Después de aplicar las acciones correctivas, se realizan pruebas finales para asegurarse de que el equipo funcione correctamente y que la avería se haya resuelto. De esto se encarga nuestro departamento de controlcheck lo que nos permite ofrecer garantía sobre las reparaciones.

Seguimiento y Evaluación:

Lo idóneo es disponer de un plan de mantenimiento preventivo lo cual nos permite evitar la reaparición de fallos. Se realiza un seguimiento periódico para monitorear la efectividad de las acciones correctivas y para asegurarse de que el problema no reaparezca. Si es necesario, se ajustan las estrategias de mantenimiento para prevenir futuras averías similares.

La excelencia en GDM.

La excelencia en GDM.

Podemos concluir que un procedimiento de identificación de averías es un proceso estructurado que guía a los profesionales a través de pasos específicos para identificar, diagnosticar y resolver problemas en equipos industriales. Así trabajamos en GDM, y sin duda esta es una de las razones principales por la que la satisfacción de nuestros clientes alcanza niveles de excelencia. Así lo avalan nuestras encuestas de satisfacción de los clientes, donde alcanzamos niveles de 72 puntos NPS.

Nuestro enfoque metódico y sistemático es esencial para mantener la eficiencia operativa y minimizar los tiempos de inactividad no planificados en el entorno industrial de nuestros clientes.

Ven a conocernos y seguro que también serás un cliente satisfecho. La mejor forma de evaluar es probarnos, cuéntanos tu problema AQUÍ MISMO y empecemos.