Configurar un variador es un proceso clave para servomotores y spindles. Un motor spindle es un componente crucial en muchas operaciones industriales, especialmente en aplicaciones que requieren altas revoluciones y precisión. Sin embargo, incluso el motor más robusto puede sufrir daños si no se configura adecuadamente el variador que controla su funcionamiento. Los riesgos y problemas que pueden surgir cuando se ajustan incorrectamente los parámetros del variador en un motor spindle de altas revoluciones pueden ser catastróficos.

Configurar un variador es un proceso clave para servomotores y spindles. Un motor spindle es un componente crucial en muchas operaciones industriales, especialmente en aplicaciones que requieren altas revoluciones y precisión. Sin embargo, incluso el motor más robusto puede sufrir daños si no se configura adecuadamente el variador que controla su funcionamiento. Los riesgos y problemas que pueden surgir cuando se ajustan incorrectamente los parámetros del variador en un motor spindle de altas revoluciones pueden ser catastróficos.

Podemos considerar que son cinco los potenciales problemas derivados de una mala parametrización del variador.

Sobrecarga Térmica.

En primer lugar y quizás la más evidente es la sobrecarga térmica del spindle. Es sin duda uno de los riesgos más inmediatos de configurar incorrectamente un variador. Si el variador envía señales que exigen un rendimiento superior al límite del motor, este puede sobrecalentarse rápidamente.

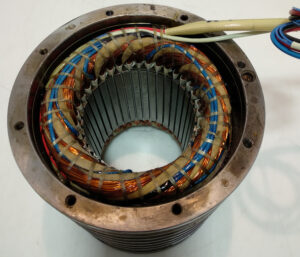

Este exceso de temperatura puede llevar al deterioro del aislamiento del bobinado, reduciendo la vida útil del motor y potencialmente causando una falla catastrófica. Las imágenes que acompañan a este artículo corresponden a un spindle de la marca HSD que presentaba este problema. El variador estaba mal parametrizado y esto produjo daños en el estátor que obligaron a un nuevo bobinado del motor.

Este exceso de temperatura puede llevar al deterioro del aislamiento del bobinado, reduciendo la vida útil del motor y potencialmente causando una falla catastrófica. Las imágenes que acompañan a este artículo corresponden a un spindle de la marca HSD que presentaba este problema. El variador estaba mal parametrizado y esto produjo daños en el estátor que obligaron a un nuevo bobinado del motor.

Vibraciones y Desbalanceo.

La configuración incorrecta del variador puede resultar en frecuencias de operación inadecuadas para el motor spindle. Esto puede conducir a vibraciones excesivas y desbalanceo en el sistema. Estas vibraciones pueden dañar los rodamientos y otros componentes mecánicos del motor. El primer síntoma evidente es la reducción de precisión. Las vibraciones son el mayor enemigo de los rodamientos y los daños que pueden producir suelen ser muy graves.

Desgaste Prematuro de Componentes Mecánicos.

Un variador mal configurado puede causar un arranque o frenado brusco del motor spindle. Esto ejerce fuerzas adicionales en los componentes mecánicos del sistema, como acoplamientos, ejes y rodamientos. El resultado puede ser un desgaste acelerado y, en última instancia, una reducción de la vida útil de estos componentes.

Riesgo de Daño a Componentes Electrónicos.

Un variador que opera con parámetros incorrectos puede generar picos de voltaje y corriente que sobrepasen los límites seguros para los componentes electrónicos del sistema. Esto puede resultar en la avería de circuitos, fusibles o incluso daño irreparable a la electrónica del motor spindle, lo que requerirá costosas reparaciones o reemplazos.

Pérdida de Eficiencia Energética.

La pérdida de eficiencia energética del motor, aunque no constituye en sí misma una avería que paralice la producción, si que es un problema importante. Una configuración incorrecta del variador puede llevar a una operación ineficiente del motor spindle. Si el variador no proporciona la cantidad correcta de energía en el momento adecuado, el motor puede funcionar por debajo de su capacidad óptima. Esto no solo derrocha energía, sino que también puede generar facturas de electricidad más altas y aumentar la huella de carbono de la operación.

La importancia de una correcta parametrización.

Configurar un variador incorrectamente en un motor spindle de altas revoluciones, como hemos visto, puede tener consecuencias graves para la operación industrial. Desde la sobrecarga térmica hasta el desgaste prematuro de componentes, los riesgos son múltiples y costosos. Por tanto, es crucial que los técnicos y operadores estén debidamente capacitados y sigan las recomendaciones del fabricante al configurar y ajustar variadores en motores spindle. La inversión en un mantenimiento preciso y una configuración adecuada puede prolongar la vida útil del motor y garantizar un rendimiento óptimo a lo largo del tiempo.

Recuerda, en caso de dudas o problemas, siempre es recomendable contar con la asesoría de profesionales especializados en mantenimiento industrial y electrónica de potencia. El equipo de GDM cumple con todos los requisitos, y sin duda alguna puede resultarte de ayuda en todos estos casos. No pierdas el tiempo y consúltanos DESDE AQUÍ MISMO.

Recuerda, en caso de dudas o problemas, siempre es recomendable contar con la asesoría de profesionales especializados en mantenimiento industrial y electrónica de potencia. El equipo de GDM cumple con todos los requisitos, y sin duda alguna puede resultarte de ayuda en todos estos casos. No pierdas el tiempo y consúltanos DESDE AQUÍ MISMO.

Un ejemplo de avería por sobrecarga.

Como ya os hemos indicado anteriormente, os vamos a ilustrar este artículo con una avería producida en un spindle de la marca HSD. Todas las imágenes que ilustran nuestro artículo se corresponden con esta avería. El caso es un claro ejemplo de una mala parametrización del variador que actúa sobre el spindle y que ha generado una sobrecarga térmica produciendo, como consecuencia, una avería en el devanado, obligando al bobinado del estátor.

En las imágenes podemos apreciar varios momentos del proceso de bobinado del estátor del spindle. Una vez finalizado se procede al montaje del motor y se realizaran varias pruebas que garanticen el correcto estado del equipo. En concreto dos de las pruebas que se realizan vamos a comentároslas pues son las que garantizan que el bobinado y aislamiento del spindle sean correctos. Se trata de la prueba con un equipo Baker que permite la medición del aislamiento de las bobinas con respecto a tierra, y también permite comprobar que la resistencia entre las diferentes fases es correcta.

En las imágenes podemos apreciar varios momentos del proceso de bobinado del estátor del spindle. Una vez finalizado se procede al montaje del motor y se realizaran varias pruebas que garanticen el correcto estado del equipo. En concreto dos de las pruebas que se realizan vamos a comentároslas pues son las que garantizan que el bobinado y aislamiento del spindle sean correctos. Se trata de la prueba con un equipo Baker que permite la medición del aislamiento de las bobinas con respecto a tierra, y también permite comprobar que la resistencia entre las diferentes fases es correcta.

La prueba con el equipo Baker es un test eléctrico que se realiza con el objeto de verificar la integridad del aislamiento en los equipos eléctricos como es el caso de spindles o servomotores. También se puede realizar en generadores y transformadores. Es especialmente importante después de haber bobinado y reparado un motor spindle, ya que garantiza que no haya cortocircuitos o fugas de corriente a través del aislamiento.

La prueba de resistencia de bobinas.

La prueba de resistencia de bobinas.

Por otro lado la prueba de resistencia de bobinas, se centra en medir la resistencia eléctrica de una bobina. Esta prueba también se realiza con el equipo Baker.

Una bobina es un componente que está diseñado para almacenar y liberar energía en forma de campo magnético. Su resistencia eléctrica es una medida de la oposición al flujo de corriente a través de la bobina. La prueba de resistencia de bobinas se realiza utilizando un ohmímetro, que mide la resistencia eléctrica en ohmios (Ω). Esta prueba es importante para determinar si la bobina está en buen estado o si presenta algún tipo de fallo en su aislamiento interno, que podría manifestarse como una resistencia anormalmente alta.

En otros artículos os hablaremos de estas pruebas con más detalle.

Revisión en el departamento de controlcheck.

Por último se somete al spindle a una serie de pruebas de trabajo para garantizar el correcto funcionamiento. Todas las pruebas anteriores, así como las pruebas de trabajo en los bancos de prueba, se realizan en el departamento de controlcheck. Nuestro personal verifica todas las reparaciones que realizamos, con el objeto de ofrecer a nuestros clientes una garantía sobre nuestras reparaciones.

En el video posterior podéis ver un resumen corto de estas pruebas, en las que se verifica el correcto funcionamiento sometiendo al spindle a la velocidad nominal recomendada por el fabricante, y se irá llevando al spindle hasta la velocidad máxima. En estas pruebas se comprobará el comportamiento del equipo a diferentes velocidades haciendo un análisis de vibraciones y temperaturas de trabajo. La prueba térmicas se realiza mediante un vídeo con cámara termográfica para identificar posibles puntos de malfuncionamiento que podremos localizar por picos térmicos en la imagen. Como podemos ver en el vídeo el comportamiento del spindle después del bobinado es correcto.

Como ya os hemos dicho, insistimos en que en caso de dudas o problemas, siempre es recomendable contar con la asesoría de profesionales especializados en mantenimiento industrial y electrónica de potencia. En GDM estaremos encantados de poder ayudarte. Si tienes dudas o si tienes un equipo con el que te podemos ayudar, no pierdas más tiempo y escríbenos contándonos tu problema DESDE ESTE FORMULARIO.