Las cajas reductoras aplicadas a los spindles son elementos importantes a la hora de conseguir pares adecuados a velocidades menores. La eficiencia y la precisión son esenciales en estas reductoras. Las máquinas herramienta, como por ejemplo tornos y fresadoras, desempeñan un papel crucial en la manufactura y dependen en gran medida de componentes clave, como las cajas reductoras.

Las cajas reductoras aplicadas a los spindles son elementos importantes a la hora de conseguir pares adecuados a velocidades menores. La eficiencia y la precisión son esenciales en estas reductoras. Las máquinas herramienta, como por ejemplo tornos y fresadoras, desempeñan un papel crucial en la manufactura y dependen en gran medida de componentes clave, como las cajas reductoras.

Estas unidades desempeñan un papel vital al controlar la velocidad y el torque del spindle, y su mantenimiento adecuado es esencial para garantizar un rendimiento óptimo y prolongar la vida útil de la maquinaria.

Lo primero que vamos ha hacer es definir exactamente que es una reductora.

Función de las cajas reductoras.

Las cajas reductoras, también conocidas como cajas de reducción o reductoras, son componentes mecánicos que se utilizan para reducir la velocidad de rotación de un eje. Estos ejes o spindles son el punto de amarre de la herramienta de mecanizado en una máquina herramienta. La función principal de una caja reductora es disminuir la velocidad de entrada del motor para obtener una velocidad de salida más baja pero con un mayor torque.

Las cajas reductoras son comúnmente utilizadas en diversas aplicaciones industriales y maquinaria, como en sistemas de transporte, maquinaria pesada, motores eléctricos, y otros dispositivos que requieren un control preciso de la velocidad y el par motor.

Las cajas reductoras son comúnmente utilizadas en diversas aplicaciones industriales y maquinaria, como en sistemas de transporte, maquinaria pesada, motores eléctricos, y otros dispositivos que requieren un control preciso de la velocidad y el par motor.

Vamos a centramos en los spindles, es decir ejes rotativos en una máquina herramienta, como un torno o una fresadora. En este caso la caja reductora puede estar integrada en el sistema para ajustar la velocidad de rotación del spindle de acuerdo con los requisitos de mecanizado específicos. Reducir la velocidad del spindle puede ser necesario para optimizar la calidad del mecanizado, controlar la precisión de las operaciones o para adaptarse a las características del material que se está procesando.

La función principal de una caja reductora para un spindle es reducir la velocidad de rotación de manera que se obtenga un equilibrio adecuado entre velocidad y torque. De esta forma conseguiremos un funcionamiento eficiente y preciso de la máquina herramienta.

Los principales puntos de atención a la hora de realizar el mantenimiento.

Los principales puntos de atención a la hora de realizar el mantenimiento.

Las claves de un buen mantenimiento de una reductora se centran en cinco puntos esenciales. Como no uno de ellos estará siempre presente en todos los tipos de mantenimiento, y es el factor humano. Las tareas de mantenimiento deben ser desarrolladas por un equipo humano adecuadamente preparado y especialista en esta materia.

-

Desgaste de Engranajes

Uno de los problemas más comunes en las cajas reductoras es el desgaste de los engranajes. Estos componentes son cruciales para la transmisión de energía y la reducción de la velocidad. El desgaste puede ser causado por la carga constante, lubricación inadecuada o condiciones de trabajo extremas.

Para contrarrestar este problema, es vital realizar inspecciones regulares de los engranajes y reemplazar aquellos que muestren signos de desgaste significativo. Además, la lubricación adecuada con aceites de alta calidad ayuda a reducir la fricción y minimizar el desgaste. La aparición de este desgaste genera desajustes entre los dientes de los engranajes con la pérdida consecuente de efectividad del grupo.

-

Lubricación y Refrigeración

La lubricación es el alma de cualquier caja reductora. La falta de lubricación o el uso de lubricantes inadecuados pueden provocar un calentamiento excesivo, aumentando el desgaste y reduciendo la eficiencia. Un programa de lubricación regular, siguiendo las especificaciones del fabricante, es esencial. Además, la refrigeración adecuada mediante sistemas de enfriamiento asegura un funcionamiento óptimo y evita daños causados por el calor excesivo.

-

Inspecciones Visuales y Auditivas

Una parte integral del mantenimiento preventivo es la inspección visual y auditiva. Escuche cualquier ruido anormal durante el funcionamiento de la caja reductora, ya que esto podría ser un indicador de problemas internos.

Las inspecciones visuales deben incluir la búsqueda de fugas de aceite, señales de corrosión y cualquier otro signo de desgaste visible. Abordar los problemas de manera proactiva durante las inspecciones puede prevenir costosas averías en el futuro.

El uso de sensores de vibración aporta una seguridad mayor al grupo y permite el desarrollo de tareas preventivas. Las vibraciones suponen un problema para el desgaste de engranajes.

-

Alineación y Tensión

La correcta alineación y tensión de la caja reductora son fundamentales. Un desalineamiento puede generar cargas adicionales en los rodamientos y engranajes, acelerando el desgaste. Realice chequeos periódicos para asegurarse de que la caja reductora esté alineada correctamente con el spindle y otros componentes circundantes. Ajuste la tensión según las recomendaciones del fabricante para evitar problemas de sobrecarga.

-

Capacitación del Personal

Finalmente, como ya hemos adelantado, no subestime la importancia de tener personal capacitado para realizar el mantenimiento. Un equipo bien informado puede identificar problemas potenciales y abordarlos antes de que se conviertan en costosas reparaciones. Proporcione entrenamiento regular sobre los procedimientos de mantenimiento y la importancia de seguir las pautas del fabricante.

En GDM puedes encontrar un aliado perfecto para tu equipo de mantenimiento, te podemos dar apoyo y te cubrimos en aquellos puntos de máxima especialización.

El mantenimiento de las cajas reductoras para spindles es esencial para garantizar la eficiencia y la longevidad de las máquinas herramienta. Con una combinación de inspecciones regulares, lubricación adecuada y capacitación del personal, su empresa puede maximizar el rendimiento y minimizar el tiempo de inactividad, contribuyendo así al éxito continuo de sus operaciones industriales.

Y para muestra un ejemplo.

Y para muestra un ejemplo.

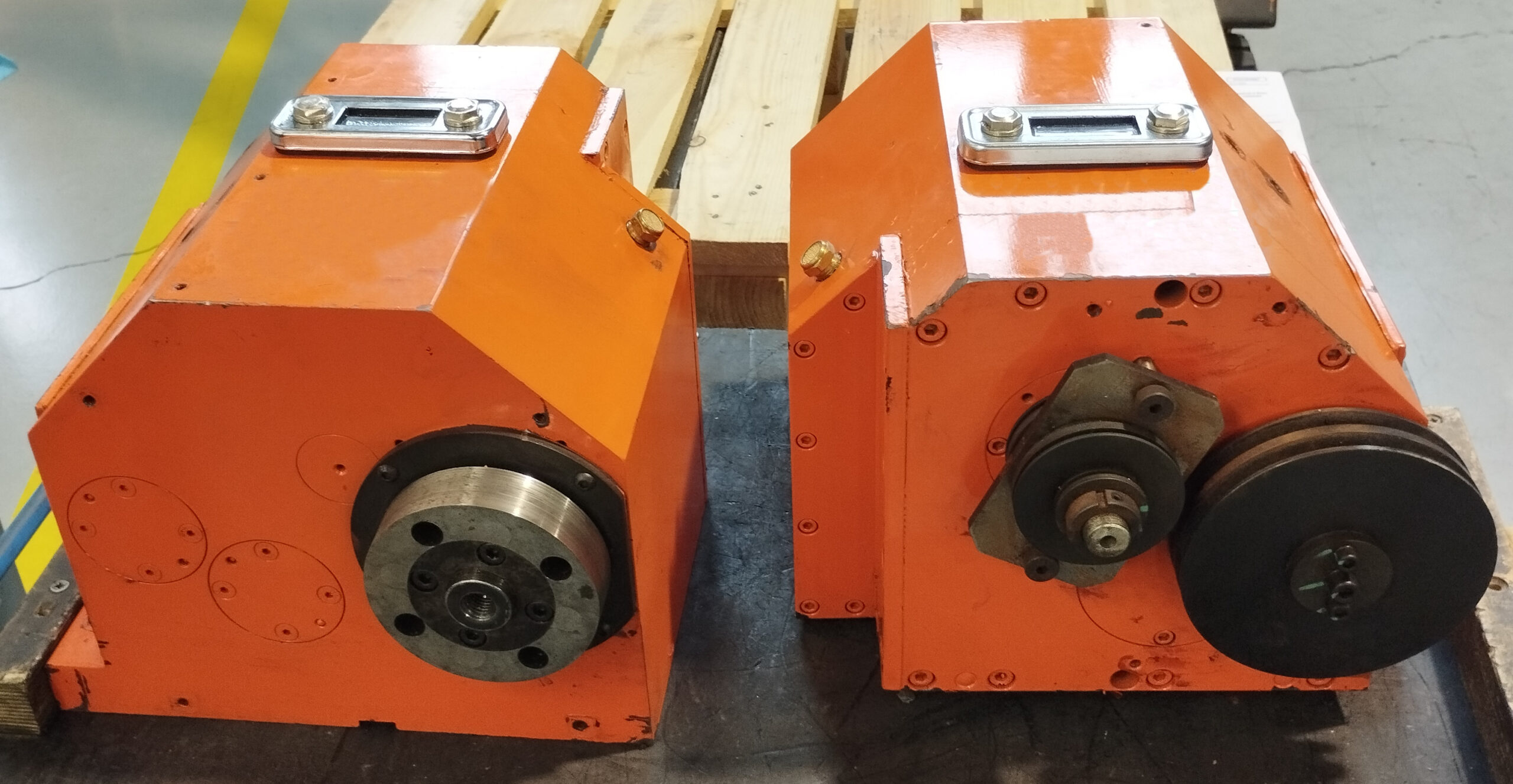

A lo largo del artículo os hemos mostrado un ejemplo de mantenimiento de una caja reductora para un mandrino.

En concreto se trata de dos cajas reductoras que presentaban bastante similitudes tanto en diseño como en los fallos. En ella encontramos dos problemas básicos que tuvimos que corregir.

Por un lado existía un desalineamiento de los ejes de los grupos de engranajes, lo cual producía un rozamiento y por lo tanto una consecuente frenada del grupo. En la imagen se ve perfectamente el desplazamiento que presentaba el eje frente al segundo eje del grupo.

La eficacia de trabajo se vio comprometida por este desalineamiento, dado que fue más allá de un simple frenado, llegando a bloquear los ejes. Evidentemente este bloqueo suponía un claro riesgo para el resto de la máquina.

Por otro lado se observaba una lubricación escasa de la caja, por lo que los rozamientos de los engranajes producían un desgaste excesivo. Los ajustes entre los dientes presentaban algo de juego.

Si os ha parecido interesante este artículo podéis pedirnos que tratemos este u otros temas sobre el mantenimiento de servosistemas y electrónica industrial. Podéis solicitárnoslo desde ESTE FORMULARIO. Estaremos encantados de tocar los temas que nos solicitéis.