En la industria, precisión y eficiencia son fundamentales, la importancia del Mantenimiento Preventivo emerge como un pilar esencial para el funcionamiento óptimo de los equipos industriales. Vamos a ver la relevancia de un sólido Plan de Mantenimiento Preventivo. Pero sobre todo vamos a constatar los problemas que puede llegar a generar un seguimiento del mismo no muy riguroso.

Las Claves de un Plan de Mantenimiento Preventivo Efectivo.

Empecemos por entender cuáles son las características principales de un buen Plan de Mantenimiento Preventivo. En primer lugar, no nos olvidemos que esto será el origen para conseguir precisión y eficiencia en nuestros equipos.

- Inspección Rigurosa:

- Programar inspecciones regulares para detectar desgastes y posibles problemas antes de que se conviertan en fallas mayores.

- Lubricación Precisa:

- Garantizar una lubricación adecuada para prevenir fricciones innecesarias y prolongar la vida útil de los componentes.

- Sellado Impecable:

- Asegurar que todas las juntas estén en óptimas condiciones para evitar la entrada de contaminantes, preservando así el rendimiento del equipo.

- Apoyo Externo Especializado:

- Reconocer la importancia de contar con asistencia externa especializada para realizar ajustes precisos y revisiones exhaustivas que optimicen la maquinaria. En este punto podéis encontrar un compañero fiable en GDM.

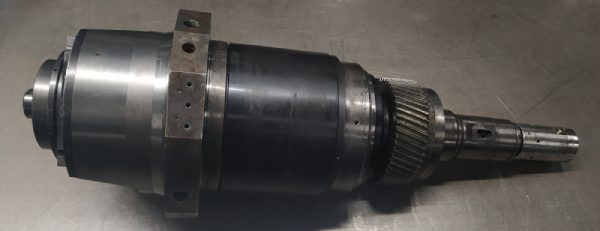

El Caso de un HUSILLO con CABEZAL HSK-100 de la marca SW: Un Escenario de Desgaste Ignorado.

Ilustraremos la necesidad de un Mantenimiento Preventivo con el caso de un Husillo con Cabezal HSK-100 de la marca SW. Este componente, al no haber sido sometido a un plan de mantenimiento adecuado, evidenció múltiples problemas. A lo largo del artículo podréis ver diferentes imágenes que ilustran con claridad los diferentes problemas y situaciones de las que os hablamos.

Problemas detectados:

Empecemos por las evidencias que fueron apareciendo a medida que el mandrino fue desmontado.

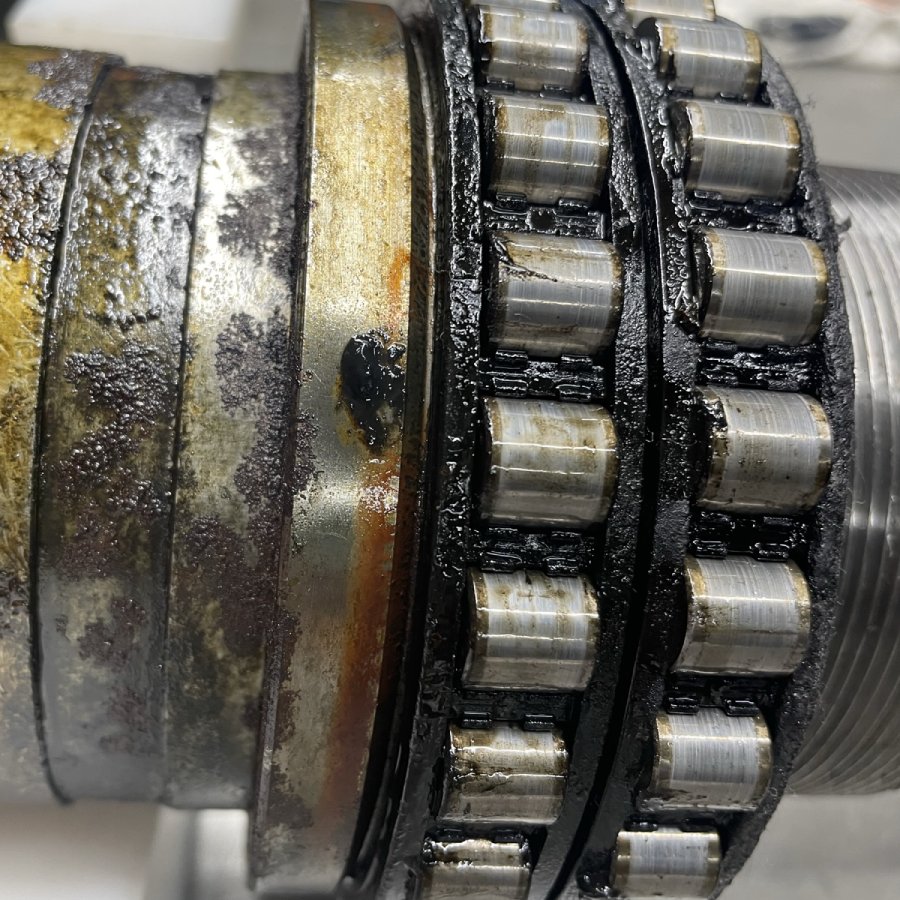

- Suciedad en Rodamientos:

- Acumulación de suciedad interna en los rodamientos, evidencia un sellado deficiente, lo que generó daños que afectaron el eje y provocaron desgaste.

- Oxidación del Eje:

- Evidencias visuales de oxidación indican contacto no deseado entre el líquido de refrigeración y el eje, resaltando la importancia de un sellado efectivo.

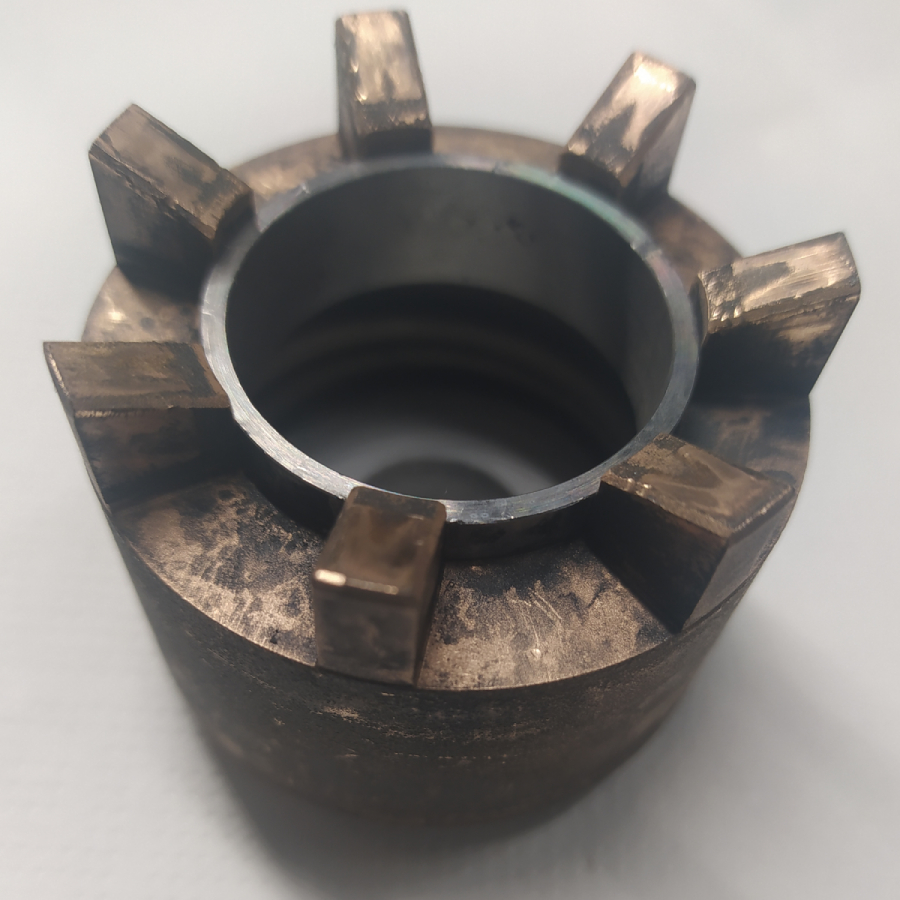

- Desgaste en la Pinza de Amarre:

- La presencia significativa de suciedad en la pinza de amarre causó desgaste en el cono, resultando en ruidos, vibraciones y errores de mecanizado.

- Daños Estructurales y Desvíos:

- Golpes en el bloque, posiblemente debidos a manipulaciones inadecuadas, generaron desvíos que se tradujeron en errores de mecanizado.

- Óxido y Fugas:

- El óxido en el eje y elementos del mandrino evidenció un mantenimiento deficiente, señalando posibles fugas en el circuito de refrigeración con juntas dañadas.

Origen de los problemas:

Según nuestra experiencia y análisis, la situación del motor sugiere que las protecciones de la máquina fueron removidas, ya sea por deterioro o por descuido del operario. En ocasiones los fuelles originales y coberturas del equipo sufren desgaste y acaban por ser eliminados, dejando el equipo al descubierto. En otros casos, por simple comodidad o ahorro de tiempos se opta por desmontar estas protecciones para poder desarrollar un mecanizado con ahorro de tiempos, y así aumentar la productividad. Este acto permitió la entrada de agua y residuos del mecanizado, contribuyendo a los problemas observados. La pérdida de precisión y eficiencia está servida.

Mediciones sobre caña y cono.

Una vez desmontado el husillo, llevaremos a la columna de medición tanto la caña como el cono para comprobar el estado de los mismos. Como podemos ver en los vídeos, la caña presenta un desajuste de 5 milésimas, lo cual es perfectamente aceptable.

Por otro lado, el cono tiene un error de 65 milésimas. Por lo tanto será necesario esmerilar la superficie, para realizar un posterior cromado y finalmente rectificar. Después habrá que repetir estas mediciones para garantizar la calidad de la reparación.

Solución y Acciones Correctivas.

La reparación requería una intervención mecánica extensa, que incluyó la limpieza minuciosa de todas las superficies y la sustitución de todas las juntas afectadas. Debido a la erosión sufrida por el husillo, fue necesario fabricar separadores y asientos para restaurar los valores correctos del fabricante en el mandrino. Por otro lado también fue necesario intervenir sobre el cono de asiento de la caña del mandrino, tal y como vimos al principio del artículo.

Este caso ejemplifica la importancia crítica de la atención continua y el mantenimiento preventivo en entornos industriales. La inversión en la preservación adecuada de los equipos no solo asegura su durabilidad, sino que también evita costosas reparaciones y maximiza la precisión y eficiencia operativa.

Si quieres saber más sobre este tema, o si nos quieres preguntar por otros, escríbenos desde ESTE FORMULARIO. Estaremos encantados de poder responderte.