Vamos a describir los pasos que seguimos en GDM para realizar la reparación de un spindle. Queremos explicaros con estos artículos cómo procedemos a la reparación de los motores que nos llegan desde nuestros clientes. Siempre respetando las más escrupulosas medidas de seguridad y calidad. Siempre queremos dar el máximo estándar de calidad y fiabilidad en nuestras reparaciones. Los equipos que nos llegan salen de nuestras instalaciones en perfecto estado y cumpliendo con las especificaciones del fabricante.

En GDM somos escrupulosos con la calidad de nuestras reparaciones. Aquí os dejamos un vídeo donde podéis ver todo el proceso que aplicamos, después os lo vamos a explicar en detalle.

Comprobaciones iniciales para la reparación de un spindle.

El primer paso en la reparación del spindle o electromandrino es la comprobación del bobinado o estátor. Esta prueba se realiza con el objeto de determinar si existen derivaciones o cortocircuitos. En el caso de que este fuese el problema se procedería a sustituir el bobinado. Esta solución se daría independientemente de que el bobinado estuviese encapsulado o no.

El siguiente paso sería la comprobación del funcionamiento adecuado del encoder. También en este paso se realizaría la revisión de los sensores de sujeción de herramienta.

Posteriormente se revisaría que el cono del eje no tuviese ningún tipo de salto, es decir desviaciones de la herramienta. Y además se comprobaría que la fuerza de amarre de la pinza es la adecuada para la herramienta.

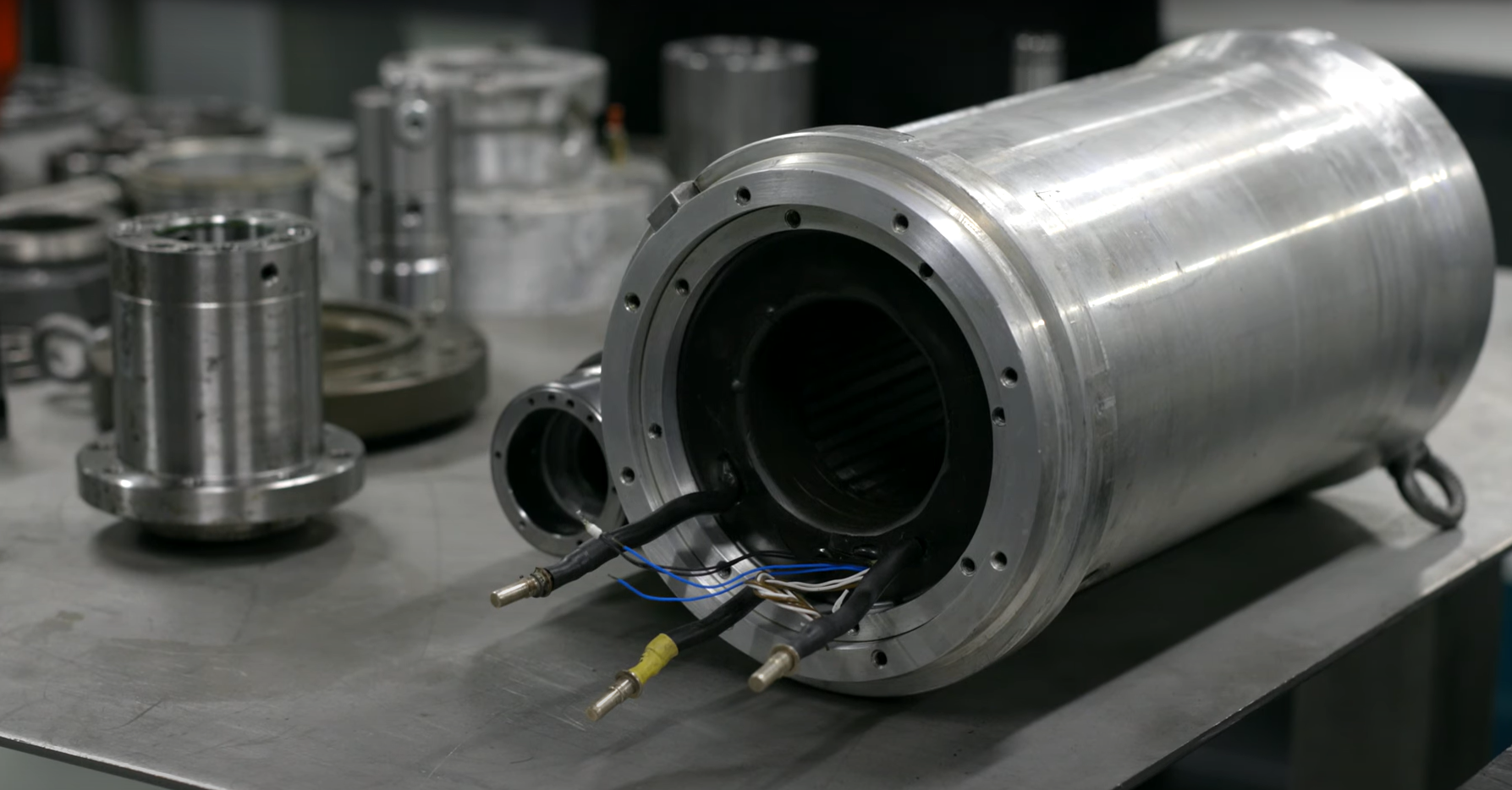

Desmontaje del motor.

Después de realizar todas las comprobaciones iniciales, y tras haber corregido lo necesario, se pasa a la fase de desmontaje.

Esto nos permitiría comprobar la necesidad de sustitución de juntas tóricas que garantizan la estanqueidad ante el flujo de agua. Además, se revisarían todas las partes rectificadas del motor.

Otra de las piezas importantes son los rodamientos, dado que van a trabajar a revoluciones muy altas. También hay que tener en cuenta que tendrán que soportar cargas altas. El rodamiento es una pieza sensible dado que tiene una posición clave de montaje. No debemos olvidar que además deben estar sometidos a un par de apriete muy concreto, que se denomina precarga. El montaje del rodamiento es clave, dado que un fallo en su montaje anula el correcto funcionamiento del motor.

Pruebas finales.

Una vez realizadas todas las comprobaciones y reparaciones procedemos a los ensayos finales. Para ello contamos con bancos de pruebas para la mayor parte de marcas y tipologías de motores del mercado.

En los bancos de pruebas someteremos a los motores a ensayos de trabajo. Los ensayos los realizamos tanto en posición vertical como en horizontal, dependiendo del diseño de trabajo que tenga el motor.

El rodaje al que se somete al motor en el banco de pruebas consiste en tenerlo funcionando a determinadas revoluciones durante tiempos de ensayo concretos. De esta forma se obtienen datos sobre vibraciones, temperatura de trabajo, consumo del motor y otras variables clave. De esta manera se garantiza el perfecto estado de funcionamiento del motor.

Tras finalizar los ensayos de rodaje se comprueba de nuevo la fuerza de amarre del cono. El objeto es garantizar que no haya saltos o vibraciones de la herramienta en el eje.

Para finalizar, se procede a la limpieza total del motor y a un tratamiento de pintura. Tras todos estos procesos el motor vuelve a su estado original y bajo todas las especificaciones de fabricante.

Solamente queda un último paso, el embalado del motor. Para el transporte a origen el motor se prepara adecuadamente en una caja que garantiza la eliminación de riesgos. Cajas de madera perfectamente acolchadas para evitar todo tipo de accidentes en equipos tan sensibles y costosos.

Como habéis podido comprobar en GDM somos escrupulosos con la calidad de nuestras reparaciones. Y si necesitáis cualquier tipo de aclaración o que os demos más datos sobre nuestros procesos de reparación, podéis escribirnos DESDE AQUÍ MISMO.