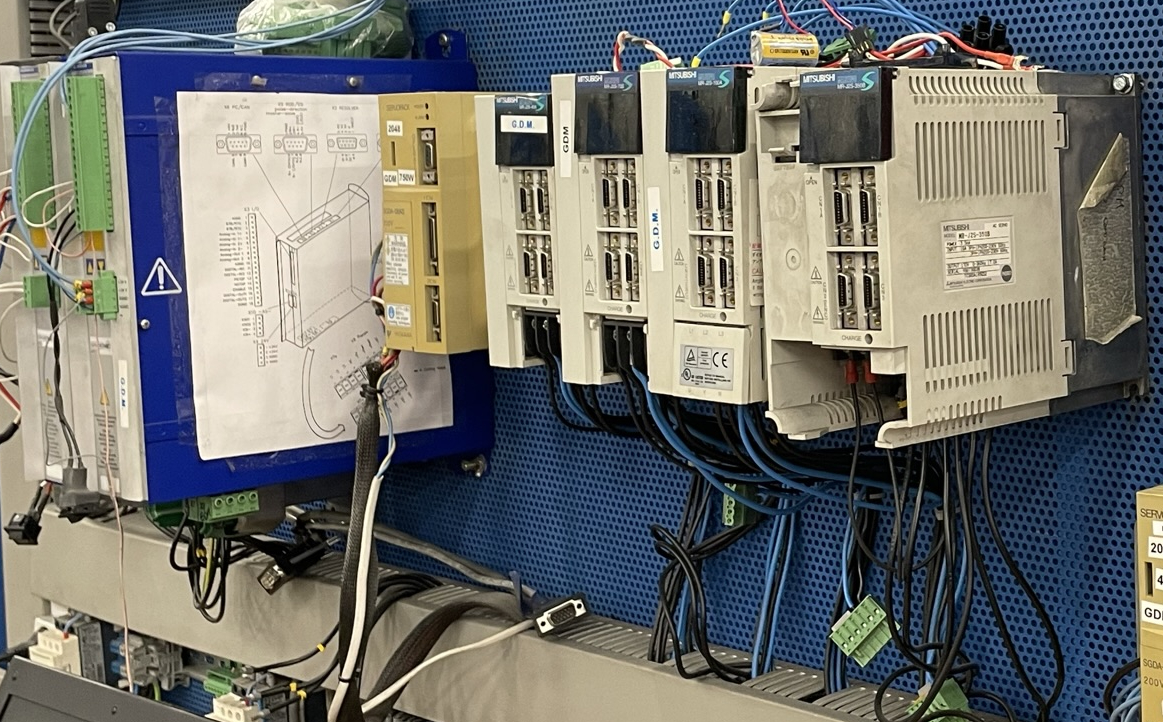

El mantenimiento es una pieza fundamental para garantizar la operatividad y la eficiencia de los equipos de electrónica industrial. El enfoque preventivo es clave para evitar interrupciones costosas y prolongar la vida útil de estos equipos. Sin embargo, a pesar de su importancia, hay desafíos recurrentes que pueden dificultar la implementación exitosa del mantenimiento preventivo en equipos electrónicos industriales.

Aunque muchas veces podemos pensar que el sentido común nos dicta cada uno de estos retos, la experiencia nos dicta una realidad diferente.

Falta de planificación detallada.

Falta de planificación detallada.

Un problema común en el mantenimiento preventivo es la falta de una planificación detallada. Sin un plan claro, las actividades pueden volverse caóticas, resultando en tiempos de inactividad innecesarios y pérdida de productividad.

La solución es evidente. Desarrollar un plan de mantenimiento sólido es fundamental. Esto implica una serie de tareas clave:

- Establecer intervalos de mantenimiento.

- Definir tareas específicas a realizar en cada etapa.

- Asignar recursos adecuados.

- Establecer un calendario que minimice la interferencia con la producción.

- Utilizar un software de gestión de mantenimiento puede facilitar la programación y seguimiento de las actividades.

Falta de capacitación del personal.

Falta de capacitación del personal.

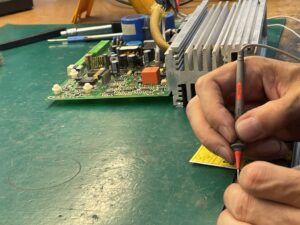

La electrónica industrial evoluciona rápidamente, y el personal de mantenimiento a menudo lucha por mantenerse al día con los últimos avances. La falta de capacitación puede llevar a enfoques desactualizados y a la incapacidad de diagnosticar correctamente los problemas.

La solución implica invertir en la capacitación continua del personal. Proporcionar cursos de actualización sobre nuevas tecnologías y prácticas de mantenimiento avanzadas ayudará al equipo a identificar y resolver problemas de manera más eficiente. Además, fomentar el intercambio de conocimientos y la colaboración entre los miembros del equipo puede enriquecer su experiencia.

Falta de documentación precisa.

Falta de documentación precisa.

La falta de documentación detallada sobre los equipos de electrónica industrial y las intervenciones de mantenimiento previas, puede dificultar la identificación de patrones de fallas y la toma de decisiones informadas.

Para resolver este problema es necesario mantener un registro detallado de cada actividad de mantenimiento realizada. En estos informes es necesario incluir fechas, tareas ejecutadas y resultados obtenidos. Utilizar sistemas de gestión de activos puede facilitar la documentación y el seguimiento. Esta información histórica permitirá identificar problemas recurrentes y tomar medidas proactivas.

Falta de herramientas y repuestos.

La falta de herramientas adecuadas y repuestos de reemplazo puede retrasar las tareas de mantenimiento, prolongar los tiempos de inactividad y aumentar los costos.

Para evitarlo, debemos mantener un inventario actualizado de las herramientas necesarias y repuestos críticos. Realizar revisiones periódicas para identificar cualquier necesidad de reposición. Además, establecer relaciones sólidas con proveedores confiables garantizará un suministro oportuno de repuestos cuando sea necesario.

Monitoreo insuficiente.

Monitoreo insuficiente.

No monitorear regularmente el estado de la electrónica industrial puede llevar a la detección tardía de problemas, lo que a menudo resulta en daños mayores.

La solución en este caso es más compleja. Implementar sistemas de monitoreo continuo, como sensores de salud y rendimiento, puede ayudar a detectar anomalías en tiempo real. Los sistemas de monitoreo avanzados pueden enviar alertas ante desviaciones significativas, permitiendo intervenciones inmediatas antes de que los problemas se agraven. Estas soluciones están más próximas al concepto de mantenimiento predictivo que preventivo.

Todo puede acabar en una mala gestión de las urgencias.

Todo puede acabar en una mala gestión de las urgencias.

Si no respetamos estas básicas líneas de mantenimiento, todo el preventivo puede acabar en correctivo. Y esto en qué se traduce, pues muy simple, en la urgencia. Todo es necesario para ayer. Pero debemos tener en cuenta un detalle importante, la capacidad de absorción de urgencias no es infinita y por ende nos podemos encontrar con un grave problema.

Debemos reducir lo urgente a lo imponderable, a aquello sorpresivo que se nos escape de los correctos planes de mantenimiento. Centrémonos en el plan y podremos arrinconar los problemas. Una buena gestión del mantenimiento preventivo de nuestra electrónica industrial puede alargar considerablemente la vida media de los equipos. Por lo que aumentaremos la rentabilidad de los mismos. Mantenimiento es sinónimo de inversión, no de coste.

El mantenimiento preventivo de la electrónica industrial es esencial para la operatividad y la eficiencia en los entornos de producción. Superar los desafíos comunes requiere, como ya os hemos dicho, una planificación detallada, capacitación continua, documentación precisa, suministros adecuados y un monitoreo constante. Al abordar estos desafíos de manera proactiva, las empresas pueden mantener sus equipos en óptimas condiciones y evitar costosas interrupciones en sus operaciones.

Contar con la colaboración de expertos como GDM simplifica estos procesos y ayuda a los equipos de mantenimiento. Si quieres saber más sobre los procesos de mantenimiento preventivo habla con nosotros desde ESTE FORMULARIO.

Falta de planificación detallada.

Falta de planificación detallada. Falta de capacitación del personal.

Falta de capacitación del personal. Falta de documentación precisa.

Falta de documentación precisa. Monitoreo insuficiente.

Monitoreo insuficiente. Todo puede acabar en una mala gestión de las urgencias.

Todo puede acabar en una mala gestión de las urgencias.