En esta ocasión os vamos a enseñar las tareas de mantenimiento correctivo sobre un Siemens SIMODRIVE 611. En el vídeo que podéis encontrar en el artículo os mostramos cómo es el proceso de trabajo para una actuación de mantenimiento preventivo con detección y corrección de averías. Podemos ver todo el proceso comenzando con las pruebas iniciales, pasando por la reparación y posteriores pruebas de calidad que verifican la reparación.

En este vídeo os vamos a mostrar como realizamos la prueba preliminar para el diagnóstico de averías. Después veremos la posterior prueba de funcionamiento una vez reparado. En este caso estamos trabajando con un simodrive 611 de doble eje y 15 amperios de la marca Siemens.

En este vídeo os vamos a mostrar como realizamos la prueba preliminar para el diagnóstico de averías. Después veremos la posterior prueba de funcionamiento una vez reparado. En este caso estamos trabajando con un simodrive 611 de doble eje y 15 amperios de la marca Siemens.

El proceso.

La primera operación a realizar cuando recibimos el dispositivo es una inspección visual. En este mismo paso se realizan diferentes mediciones directas para comprobar si tenemos un fallo evidente. Por otro lado, si no se evidencia el malfuncionamiento debemos realizar una prueba en el banco de pruebas para poder reproducir el fallo.

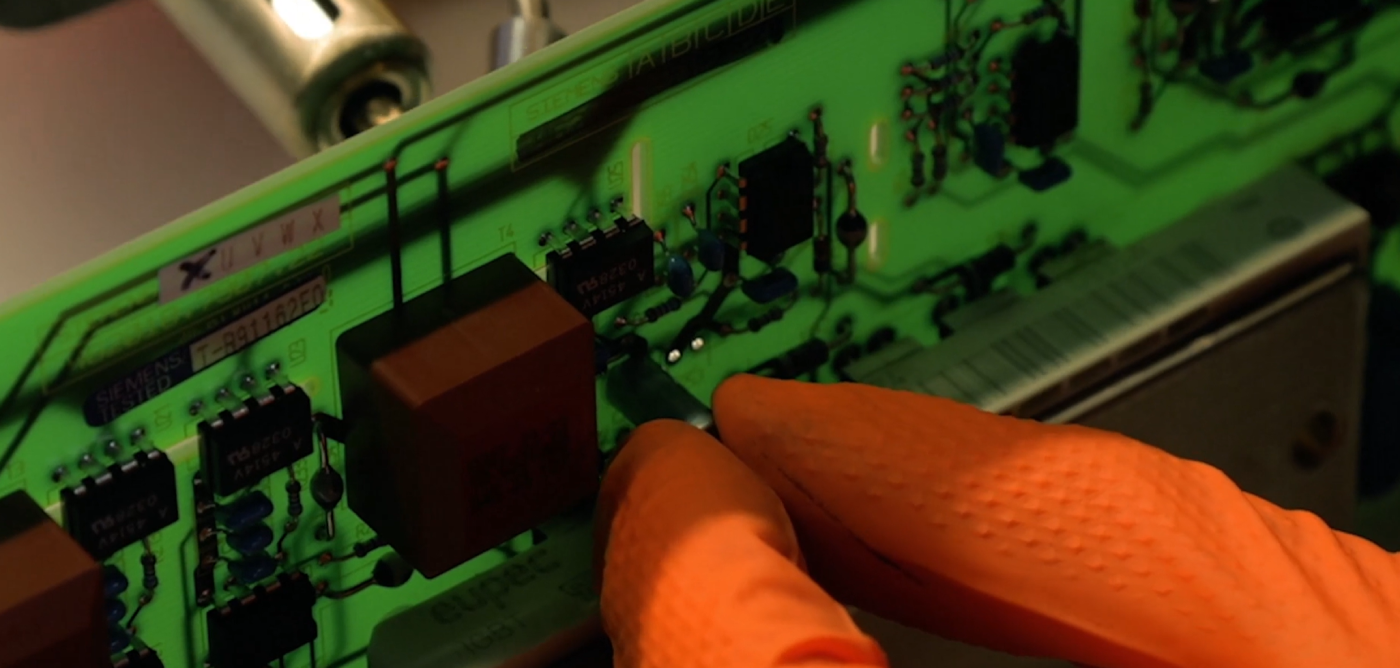

Una vez comprobado el error en el banco de pruebas, comenzamos a desmontarlo, y pasaremos a identificar la parte del circuito donde creemos que está el problema.

Por otro lado, se realiza una limpieza a fondo de las placas electrónicas. Esto evitará problemas derivados de la corrosión por elementos químicos del entorno que se depositan sobre las mismas (grasas, aceites, polvo metálico, humedad, etc.). Además, prevendremos posibles cortocircuitos o pérdidas de aislamiento que se puedan producir por estos elementos.

Es muy importante que el sistema de ventilación del aparato esté en perfectas condiciones, para protegerlo de sobrecalentamientos que podrían provocar averías. Aprovechar la entrada en taller por mantenimiento correctivo de un equipo para realizar tareas preventivas sobre el resto de componentes es una práctica más que recomendable. Esto evitará posteriores averías y prolongará la vida útil del dispositivo. El mantenimiento preventivo mediante el cambio de componentes de refrigeración, limpieza de disipadores y cambio de pasta disipadora de calor evita numerosas averías y desgastes prematuros de los componentes.

Es muy importante que el sistema de ventilación del aparato esté en perfectas condiciones, para protegerlo de sobrecalentamientos que podrían provocar averías. Aprovechar la entrada en taller por mantenimiento correctivo de un equipo para realizar tareas preventivas sobre el resto de componentes es una práctica más que recomendable. Esto evitará posteriores averías y prolongará la vida útil del dispositivo. El mantenimiento preventivo mediante el cambio de componentes de refrigeración, limpieza de disipadores y cambio de pasta disipadora de calor evita numerosas averías y desgastes prematuros de los componentes.

Control final.

Una vez reparado, hacemos una prueba en la zona de Controlcheck. Durante esta prueba, se documenta un breve video que muestra la funcionalidad de la unidad y se registran las señales más importantes. Después de varias horas de operación constante con ciclos de carga variables (aceleración, velocidad sostenida, desaceleración), se aprueba la reparación y el dispositivo está listo para ser empacado y enviado a su destino final.

Si tienes más dudas o quieres saber algo más, escríbenos a través de ESTE FORMULARIO. Te responderemos encantados. GDM, dando soluciones.