Al comenzar un proyecto de automatización, nos podemos plantear la reflexión acerca de la elección del sistema de control idóneo. En el transcurso de la última década, hemos sido testigos de una convergencia en las capacidades funcionales de diversos sistemas de control. Actualmente, los Controladores Lógicos Programables (PLC) han adquirido capacidades que anteriormente eran exclusivas de los Sistemas de Control Distribuido (DCS), mientras que un DCS puede gestionar múltiples funciones que en el pasado se consideraban más adecuadas para los PLC.

Los PLC son ideales para controlar máquinas y procesos discretos, mientras que los DCS son más adecuados para aplicaciones de control de procesos continuos y complejos. La elección entre PLC y DCS depende de las necesidades específicas de control de la aplicación. El uso de uno u otro dispositivo depende de varios factores, incluyendo las necesidades específicas de la aplicación, el tamaño y la complejidad del proceso, así como el presupuesto. Ambos sistemas tienen sus propias ventajas e inconvenientes.

Quizás el primer paso sea empezar por definir ambos sistemas y dar un vistazo a sus características principales. A primera vista puede parecer que las características de ambos caminan parejas. Pero si damos un vistazo en profundidad y prestando mayor atención podemos ver los detalles y seguro que nos ayudará en la elección.

Qué es un PLC y qué características tiene.

Un PLC, o Controlador Lógico Programable (por sus siglas en inglés, Programmable Logic Controller), es un dispositivo electrónico diseñado para controlar, automatizar y supervisar procesos industriales y maquinaria en entornos manufactureros y de producción. Los PLC se utilizan para ejecutar tareas lógicas, secuenciales y de control en una variedad de aplicaciones industriales, desde líneas de ensamblaje y producción hasta por ejemplo sistemas de tratamiento de aguas y control de energía.

Veamos un listado de las características más significativas de un PLC:

-

Entradas y Salidas Digitales:

Están equipados con múltiples entradas y salidas digitales que permiten la interacción con sensores, interruptores y dispositivos de actuación, como motores y válvulas. Las entradas capturan el estado del proceso y las salidas controlan los dispositivos que ejecutan acciones específicas.

-

Programabilidad:

La programación es una característica esencial de los PLCs. Los usuarios pueden crear programas utilizando lenguajes de programación específicos, como lenguajes de esquemas de contactos o lenguajes de programación de alto nivel, para definir la lógica y la secuencia de control del proceso.

-

Memoria:

Tienen memoria para almacenar programas, datos y variables. Esto permite la ejecución de lógica compleja y la retención de información importante incluso después de apagar o reiniciar el sistema.

-

Rapidez y Tiempo Real:

Están diseñados para operar en tiempo real, lo que significa que pueden responder a los cambios en el proceso de manera rápida y precisa. Esto es crítico en aplicaciones donde los tiempos de respuesta son cruciales.

-

Comunicación:

Pueden comunicarse con otros dispositivos, como sistemas de supervisión y control (SCADA), ordenadores, otros PLCs y redes industriales. Esto permite la integración de sistemas y el monitoreo remoto de procesos.

-

Modularidad y Expansión:

Muchos son modulares, lo que significa que se pueden agregar módulos de expansión para aumentar el número de entradas y salidas, capacidades de comunicación u otras funcionalidades según las necesidades cambiantes del proceso.

-

Seguridad y Fiabilidad:

Suelen estar diseñados con redundancias y características de seguridad para garantizar la operación confiable del sistema. También pueden incluir funciones de diagnóstico para detectar y corregir errores en tiempo real.

-

Interfaz de Usuario:

Algunos cuentan con pantallas o interfaces que permiten a los operadores supervisar el estado del proceso, acceder a datos y realizar ajustes en el control directamente desde el controlador.

-

Flexibilidad:

Pueden adaptarse a una amplia gama de aplicaciones mediante la programación y configuración adecuadas. Esto permite su uso en diversas industrias y sectores.

Es decir, un PLC es una herramienta esencial en la automatización industrial. Permite a las empresas optimizar procesos, mejorar la eficiencia y la calidad, y responder de manera rápida y precisa a las cambiantes demandas del mercado. Su versatilidad y características avanzadas hacen que los PLC sean una parte fundamental de la fabricación y el control en la industria moderna.

Qué es un DCS y qué características tiene.

Qué es un DCS y qué características tiene.

Un DCS, o Sistema de Control Distribuido (por sus siglas en inglés, Distributed Control System), es una plataforma tecnológica diseñada para el control, supervisión y gestión de procesos industriales complejos en tiempo real. A diferencia de los PLC que se centran en el control y automatización de máquinas y dispositivos individuales, un DCS se utiliza para controlar sistemas completos y coordinar diversas unidades funcionales dentro de una planta industrial.

Veamos ahora qué caracteriza de forma esencial un DCS.

-

Arquitectura Distribuida:

La arquitectura del DCS se basa en una red distribuida de módulos y controladores interconectados. Esto permite que diferentes partes de un proceso puedan ser controladas y monitoreadas de manera independiente, al mismo tiempo que están interconectadas para un control global.

-

Control Centralizado:

A pesar de su arquitectura distribuida, el DCS permite la administración centralizada de múltiples subsistemas. Los operadores pueden acceder y controlar diversas áreas de la planta desde una ubicación centralizada.

-

Amplia Gama de Aplicaciones:

Se utilizan en una variedad de industrias, desde petroquímica y energía hasta alimentos y bebidas. Son particularmente útiles en procesos continuos y complejos, como plantas de refinación, centrales eléctricas y sistemas de tratamiento de agua.

-

Interfaz de Usuario Gráfica:

Suelen incluir interfaces gráficas de usuario que permiten a los operadores visualizar y supervisar el estado del proceso de manera intuitiva. Estas interfaces pueden mostrar datos en tiempo real, alarmas, tendencias y otra información crucial.

-

Capacidad de Almacenamiento y Registros:

Son capaces de almacenar grandes cantidades de datos históricos y de proceso. Esto es esencial para el análisis de tendencias, resolución de problemas y cumplimiento de regulaciones.

-

Sistemas de Alarma y Eventos:

Proporcionan sistemas de alarma y eventos que notifican a los operadores sobre condiciones anormales o situaciones críticas. Esto ayuda a identificar problemas y tomar medidas preventivas o correctivas.

-

Redundancia y Tolerancia a Fallos:

En ocasiones incluyen características de redundancia que garantizan la continuidad operativa incluso en caso de fallas en componentes individuales. Esto mejora la confiabilidad y la disponibilidad del sistema.

-

Integración de Sistemas:

Pueden integrarse con otros sistemas, como sistemas de ejecución de manufactura (MES), sistemas de gestión de activos (AMS) y sistemas de automatización de edificios (BAS), para lograr un control y monitoreo más completo y eficiente.

-

Seguridad y Gestión de Acceso:

Dado que los DCS manejan información crítica y controlan procesos esenciales, su seguridad es prioritaria. Estos sistemas suelen contar con funciones de seguridad y autenticación de usuarios para prevenir accesos no autorizados.

-

Escalabilidad:

Son escalables y pueden adaptarse al crecimiento y cambios en la planta. Pueden manejar sistemas pequeños y locales, así como sistemas complejos y distribuidos a gran escala.

Un DCS es una solución integral para la automatización y el control de procesos industriales que abarca desde la supervisión y el control en tiempo real hasta el análisis de datos históricos y la gestión de activos. Su enfoque en sistemas complejos y su capacidad para coordinar múltiples unidades funcionales hacen que los DCSs sean esenciales para la eficiencia y seguridad en una amplia variedad de industrias.

Cuándo usar un PLC o un DCS.

Quizás la siguiente tabla nos aporte un poco más de luz sobre el punto de cuándo uno u otro.

PLC (Controlador Lógico Programable):

-

-

-

-

Ventajas:

-

-

-

-

-

-

-

- Flexibilidad: Los PLC son muy flexibles y se pueden programar para una amplia gama de aplicaciones de control industrial.

- Programación: La programación de PLC suele ser más sencilla y accesible para ingenieros y técnicos.

- Costo: Los PLC tienden a ser más económicos en términos de adquisición y mantenimiento, lo que los hace atractivos para aplicaciones más pequeñas y menos complejas.

- Rendimiento: Para aplicaciones más simples y menos críticas, los PLC pueden ofrecer un rendimiento adecuado.

-

-

-

-

-

-

-

Inconvenientes:

-

-

-

-

-

-

-

- Complejidad: Para aplicaciones altamente complejas que requieren una gran cantidad de entradas/salidas y coordinación, los PLC pueden volverse complicados de programar y mantener.

- Capacidad de escalabilidad: Los PLC pueden tener limitaciones en términos de escalabilidad para sistemas muy grandes y complejos.

- Coordinación: Coordinar múltiples PLCs puede ser más desafiante que gestionar un sistema centralizado en aplicaciones grandes.

-

-

-

DCS (Sistema de Control Distribuido):

-

-

-

-

Ventajas:

-

-

-

-

-

-

-

- Escalabilidad: Los DCS son ideales para aplicaciones de gran escala que involucran múltiples áreas de proceso y cientos o miles de puntos de control.

- Centralización: La arquitectura centralizada de los DCS permite una mayor coordinación y control de procesos complejos.

- Integración: Los DCS suelen ofrecer una mejor integración de sistemas y dispositivos, lo que facilita el monitoreo y control globales.

- Redundancia y fiabilidad: Los DCS suelen tener características de redundancia incorporadas para garantizar la alta disponibilidad y la tolerancia a fallos.

-

-

-

-

-

-

-

Inconvenientes:

-

-

-

-

-

-

-

- Costo: Los DCS suelen ser más costosos tanto en términos de adquisición como de mantenimiento, lo que puede ser prohibitivo para aplicaciones más pequeñas.

- Complejidad de programación: La programación de DCS puede ser más compleja y requerir un mayor nivel de experiencia y capacitación.

- Dependencia del proveedor: Los DCS a menudo están asociados con un proveedor específico, lo que podría limitar las opciones a futuro.

-

-

-

Resumiendo, a pesar de que es posible su uso en muchas ocasiones de forma indistinta, cada dispositivo es idóneo para una función concreta. Si tenéis alguna duda concreta podéis escribirnos desde ESTE MISMO FORMULARIO, y estaremos encantados de poder ayudaros.

Nuestra Perspectiva.

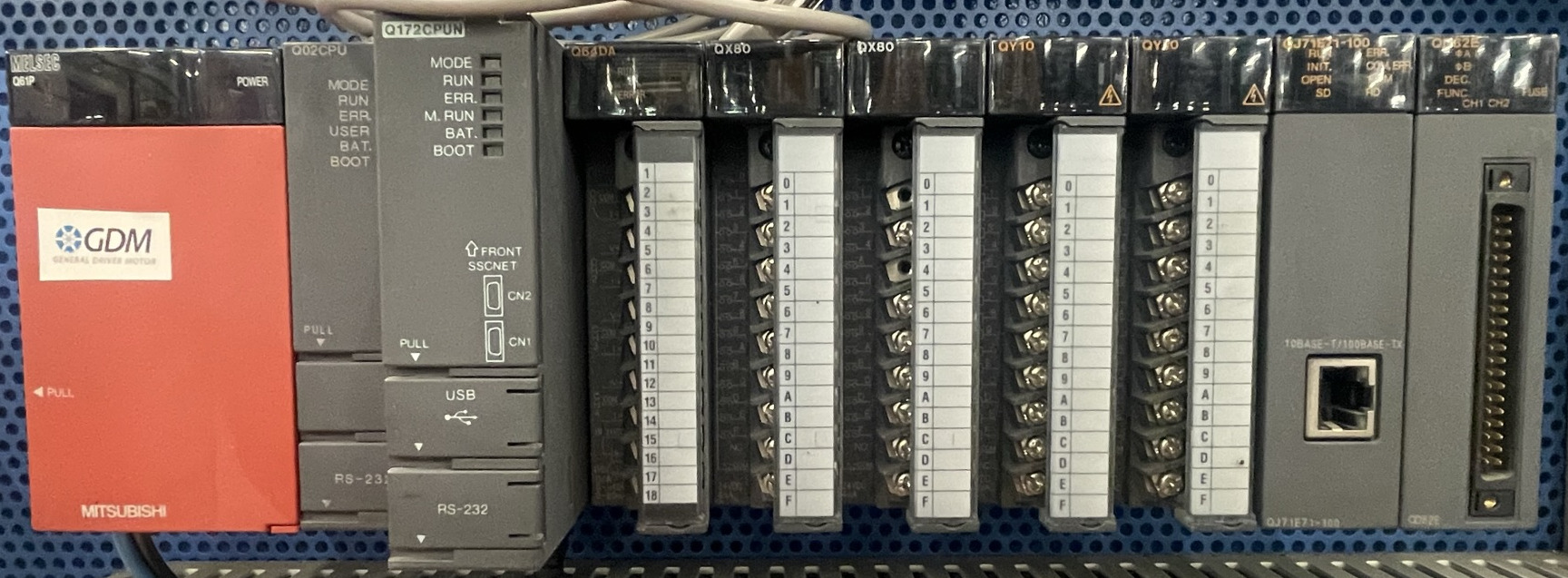

En GDM, hemos abordado este artículo motivados por la abundancia de debates en línea sobre la comparación entre PLC y DCS. Se cuestiona cuándo es más apropiado utilizar uno u otro, y cuál de los dos se adecúa mejor a nuestro proyecto.

Aunque la conclusión del artículo podría inclinarse hacia la expansión de capacidades, proponemos ver al PLC como un dispositivo cercano al control individual de un equipo, y al DCS como más orientado a la gestión y control de conjuntos de equipos. No obstante, en la actualidad, el PLC está ampliando sus funciones para abarcar un control más general, mientras que el DCS incorpora capacidades de control sobre equipos individuales. Tal y como hemos visto a lo largo del artículo.

Creemos que la realidad sigue otro curso. Un nuevo dispositivo está emergiendo en el mercado, con sus capacidades en constante crecimiento, y aún realmente no sabemos ni su nombre. Esta evolución guarda similitudes con la transición que ya conocemos de los teléfonos celulares y las PDA hacia un nuevo dispositivo, el smartphone.

Este, en nuestra opinión, es el panorama actual. La innovación está dando lugar a nuevos dispositivos que adquieren habilidades que solían pertenecer a otros dispositivos del pasado.

Un buen ejemplo.

Un buen ejemplo.

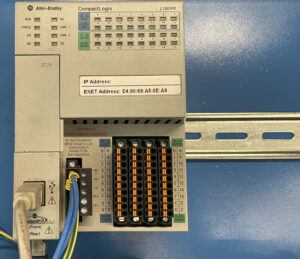

Para ilustrar esta situación, en nuestro catálogo de productos HIWIN, encontramos servosistemas con capacidades de programación que les permite poder sincronizar varios servosistemas sin necesidad de utilizar un PLC. En concreto los servosistemas de la serie E1 poseen esta característica, como ya os lo presentamos en ESTE ARTÍCULO.

En la siguiente imagen podemos ver un montaje de dos servosistemas que coordinan perfectamente movimientos sincronizados sin la necesidad de incluir un PLC en la instalación. Este dispositivo de ejemplo que os mostramos en la imagen, está en nuestras instalaciones de exposición de material de HIWIN. Si queréis venir a conocer la gama de HIWIN podéis pedirnos una visita a nuestras instalaciones desde ESTE ENLACE.

Este avance reduce considerablemente los costos de ciertos montajes, aunque no plantea la cuestión de qué opción es la mejor, el PLC o el servosistema. Es más que evidente que esta cuestión no tiene sentido alguno, pero ilustra perfectamente la idea que queremos defender. Este caso se ve muy bien pues las fronteras funcionales de ambos dispositivos son muy dispares, no como en el caso del PLC y el DCS.

En resumen, debemos adaptarnos a las innovaciones y aprovechar los nuevos recursos que la tecnología y el desarrollo ponen a nuestra disposición. Nuevos dispositivos significan nuevas oportunidades.

Si deseas obtener más información sobre los servomotores con capacidades de programación de HIWIN, no dudes en contactarnos DESDE AQUÍ, y estaremos encantados de proporcionarte más detalles.